目次

洋食器の技術を利用した刃物

もともとハガネを打って製造する包丁の製法に革命が起きました。近代の材料の製法の技術向上により生まれた利器材から大量生産が可能になったのです。

板状の材料として納入されたものを金型によって打ち抜き成型することにより、1丁1丁ハンマーで打ち形を整える打ち刃物に比べ、大量に生産でき、かつ形状のばらつきも非常に少ないというメリットがあります。

近年では材料の性質も格段に上がり、包丁の性能としても打ち刃物と遜色の無い、切れ味に優れる包丁の製造が可能になっています。

※下記に示した工程は一般的な家庭用包丁の工程で、製品によって異なる場合があります。

抜き刃物の製造工程の例

ここでご紹介するのは家庭用包丁の一般的な製造工程です。商品により工程は全く替わってきますが基本は同じものと考えてよいと思います。

業務用包丁や高級包丁はこの基本工程に加えて、さらに手が加わったり、工程自体が基本工程の倍以上の作業手順をふむ場合もあります。

1.プレス

包丁を作る最初の段階は金属板を包丁の形に抜くことから始まります。板から抜き出す際も、ほとんど無駄な部分が残らないよう考えられており、包丁を抜き終わった材料はクッキーを抜き終わった生地のように、ほとんど使うところがないほどの状態になります。

2.ロール

抜き終わった板は、そのままではプレス時に生じたゆがみがあり、そのままでは包丁として使い物にはなりません。次工程の焼き入れをして硬化する前にこのゆがみを取るため、多数並んだプレスローラーの間を通し、ゆがみやひずみを修正します。また、1丁1丁あたためた刀身をハンマーで叩いて、ひずみやゆがみを取る場合もあります。

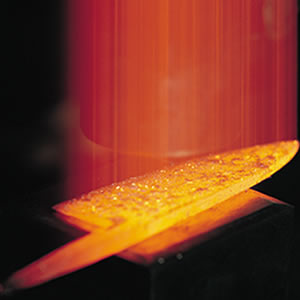

3.焼き入れ

どんなに優れた刃物材料でもそのままでは刃物にはなりません。刃物としての命ともいうべき、切れ味を支える硬度を上げなくてはなりません。焼き入れは「余熱」、「焼き入れ」、「冷却」の3工程をセットで行い、刃物材の素材を活性化することにより、材料の素性自体をより緻密にすることで硬度を上げます。焼き入れは非常にノウハウが必要とされる工程です。

4.焼き戻し

焼き入れによって硬度が上がった鋼は、そのままでは硬すぎる状態です。そのまま刃物として使用しても、すぐ刃が欠けたり、折れたりします。

そこで完全に冷却が終わった後に、適切な熱処理(180〜200℃/1.5〜2h)を行い、鋼に粘りを与えます。これを「焼き戻し」といいます。

5.研削

焼き入れをした包丁材の断面をくさび形に削っていきます。回転する砥石で、常に水をかけながら徐々に削っていきます。一気に削っていくと包丁と砥石の摩擦により温度が上がりすぎてしまい、焼きが戻ってしまうからです。研削する角度を何度も変え、包丁の断面が徐々に緩やかなカーブを描いていくように削っていきます。これがいわゆる「ハマグリ刃」といい、包丁が食材に食い込みやすく、かつ丈夫な刀身に仕上がります。

包丁の値段に影響する工程の一つで、高い包丁ほどこの工程が非常に多くなります。研削工程が少ない包丁は刀身表面に段があり、研ぎ直すと急激に食材に食い込みにくくなる現象が起きます。藤次郎株式会社ではこの自動研削機が両面型・片面型合わせて30台以上あり、フル稼働しています。

また、ロット数量や場合によって自動機以外にも手作業で研削を行う場合もあり、この場合は刀身を木製のガイドにセットし、水砥で刃研ぎとは反対側の面に刀身を当て削り込みます。何度も刀身の状態を確認しながら徐々に削り込み理想の刀身形状に仕上げていきます。この方法は打ち刃物の荒研ぎ工程と同じで非常に職人の腕を必要とします。

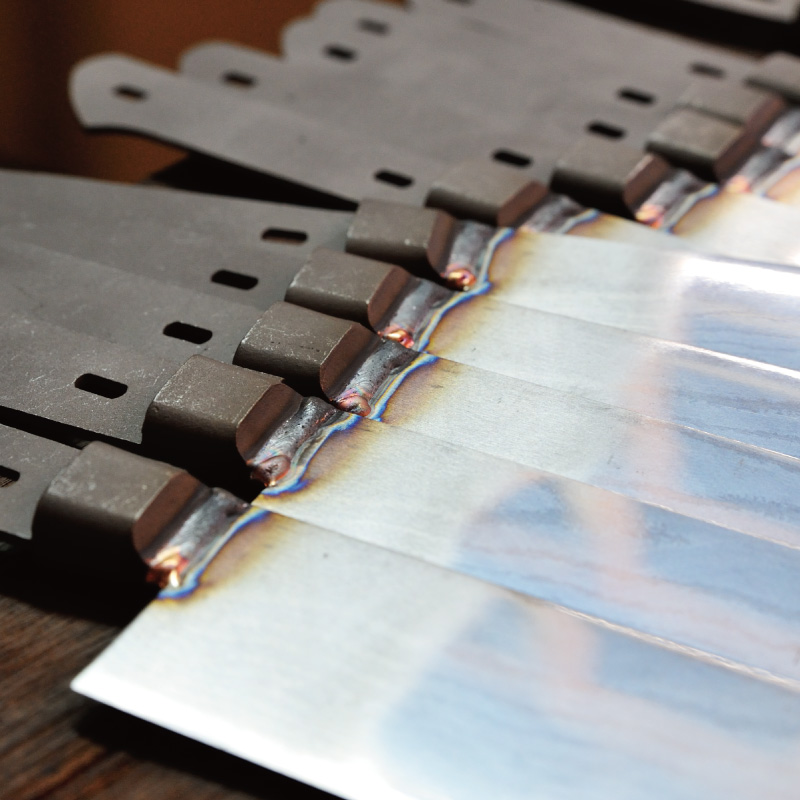

6.柄金属部溶接・接合部研削

研削の終了した包丁とハンドルの金属部を接合します。業務用の包丁など、ハガネを刀身に使用している場合、同じ炭素鋼系材料をハンドル金属部に使用するとサビが発生する可能性があるからです。このためサビに強いステンレス鋼と溶接します。

その後溶接部の凹凸を研削機で綺麗にならし一体化させます。

7.研磨・目通し

研削により入った包丁刀身の表面のキズをならし、表面をきれいに仕上げていきます。また、包丁の表面にヘアラインという一定方向に目を入れていきます。この目通しにより包丁を使用している際のキズが目立ちにくくなります。

業務用包丁の場合は一度鏡面仕上げにより表面を均一にならした後目通しを行います。

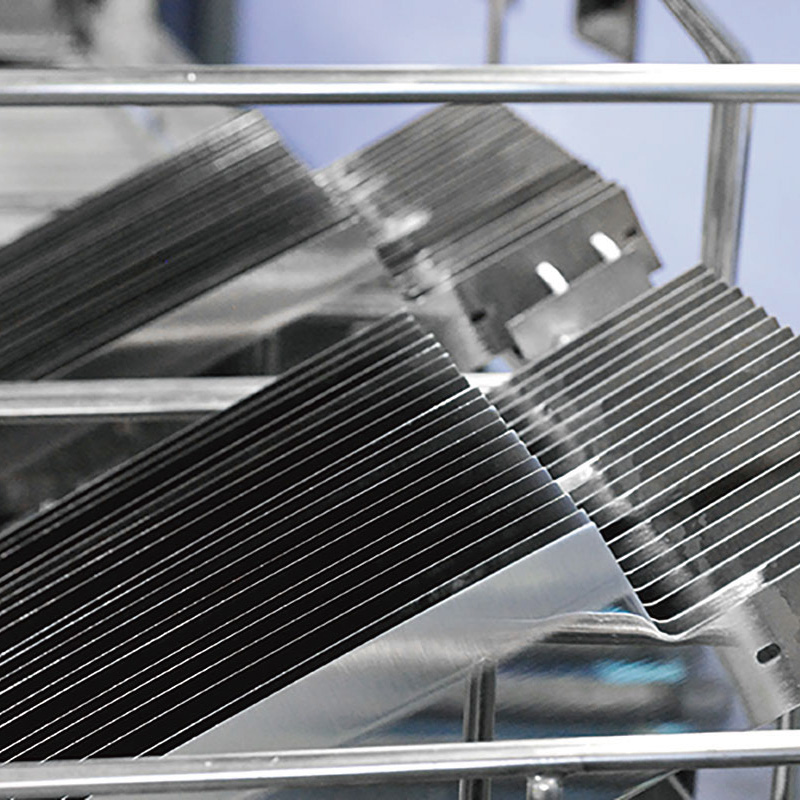

8.洗浄

研削・研磨工程で表面にこびりついた研磨粉を洗い流します。砥石やバフなどで磨いた包丁の表面には金属粉や砥石の粉などがついています。これらは、通常の水洗いなどではほとんど取ることができません。

藤次郎株式会社では、この工程で環境負荷の少ない洗剤を使用し、じっくりと時間をかけ洗浄していきます。

9.マーク

刀身に銘をいれます。プレスにて刻印を押すもの、電気と特殊な薬品を用い表面を腐食する電蝕マーク、インクによるシルク印刷、昔ながらの鏨(たがね)を用い銘を刻み込む作切などがあります。最近ではコンピュータ制御のレーザー名入れや、ダイヤモンド彫刻機などによる名入れも行っており、個人の名入れなどにも対応しています。

10.柄入れ・鋲入れ・柄磨き

ハンドルの取付を行います。木柄タイプでは刀身と柄を鋲でかしめ、オールステンレスタイプでは細かい砂を高圧で当て梨子地状にするショットブラスと加工を行います。

また、ハンドル部の鋲や金属部との段差を無くしたり、ハンドル表面をバフなどを用いて鏡のように磨き上げる面一に仕上げていきます。この工程で抜群の握りやすさと美しさ、手への安全性を向上します。包丁によってはこの次の刃付け工程と順番が逆の場合もあります。

11.刃付け

職人の高度な手作業により刃を付けていきます。この工程で包丁の性格が決まる「包丁に心を入れる」工程といえます。最新技術の導入に積極的な私たち藤次郎株式会社でも、自動機械などは全く使用せず、全て職人の手作業にこだわっています。荒砥・中砥・仕上げ砥・バリ取りなど3~4工程を包丁の特性により水砥や乾式砥石を組み合わせ、繊細な刃を仕上げていきます。水砥の工程には職人の技が必要で、一人前になるまでには長い年月が必要です。

12.検品・包装

最終的にお客様の手元に届く状態にするため、弊社品質基準の厳重な管理の元、愛情を込めて1丁1丁検品を行い、その後包装していきます。以前はベルトコンベアによる流れ作業が主体でしたが、現在では多品種少量生産の流れに即対応できるよう包装作業も担当ごと個別対応で行っており、きめ細やかな対応が可能になっています。